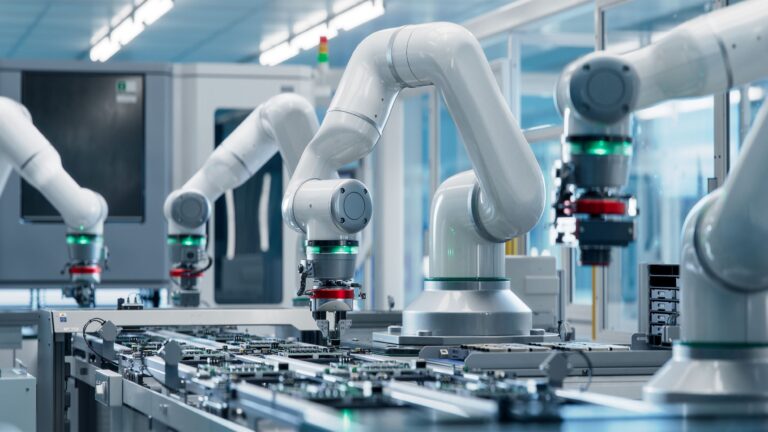

Inwestycja w automatyzację to jedna z najważniejszych decyzji strategicznych w rozwoju nowoczesnej firmy produkcyjnej. Choć widok ramienia robota pracującego na hali robi ogromne wrażenie, dla przedsiębiorcy kluczowy jest tzw. „twardy wynik” finansowy. W dobie rosnącej presji płacowej i niedoboru specjalistów, pytanie nie brzmi już „czy warto”, ale „kiedy inwestycja się zwróci”. Aby rzetelnie obliczyć wskaźnik ROI (Return on Investment), musimy wyjść poza samą cenę zakupu maszyny.

Całkowity Koszt Posiadania (TCO) – co składa się na inwestycję?

Obliczenie rentowności należy zacząć od zsumowania całkowitego nakładu finansowego, który często wykracza poza kwotę na fakturze za samego robota przemysłowego. Na pełny koszt wdrożenia składają się:

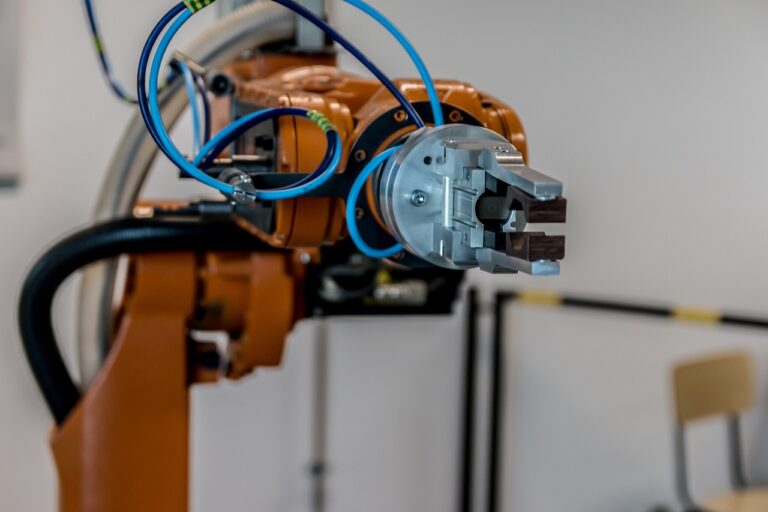

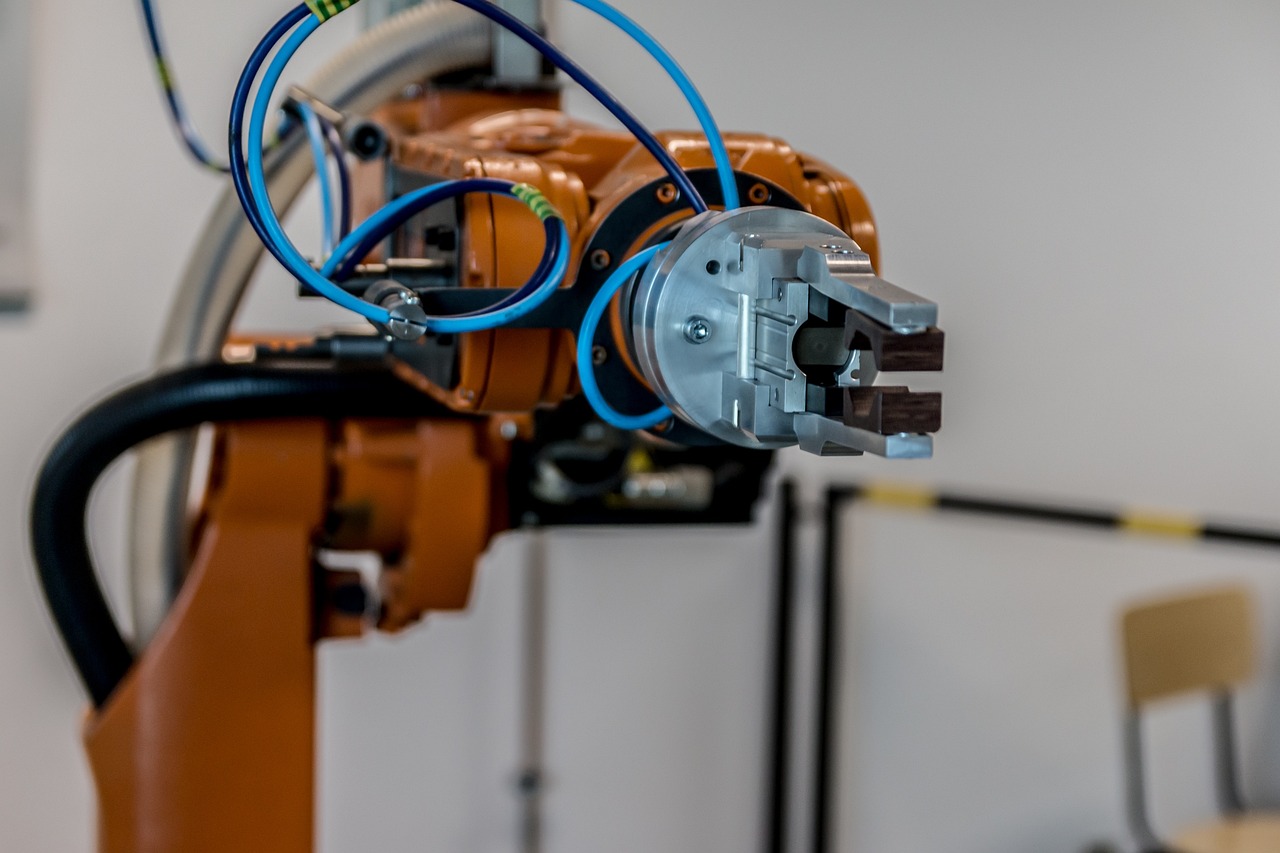

- Hardware: robot, odpowiednio dobrane chwytaki (end-effectors), czujniki oraz systemy bezpieczeństwa (wygrodzenia, skanery laserowe).

- Projekt i integracja: opracowanie koncepcji stanowiska, integracja z istniejącą linią oraz montaż mechaniczny.

- Kwestie niematerialne: programowanie robotów przemysłowych, od którego zależy płynność ruchów, czas cyklu i ostateczna wydajność stanowiska.

- Szkolenia i serwis: przygotowanie kadry do obsługi nowej technologii oraz zaplanowanie okresowych przeglądów.

Gdzie szukać realnych oszczędności?

Aby dowiedzieć się, ile zarobimy, musimy precyzyjnie zdefiniować koszty, które zostaną wyeliminowane lub znacząco zredukowane. Automatyzacja generuje zyski w kilku obszarach jednocześnie:

- Optymalizacja kosztów pracy: To najbardziej oczywisty czynnik. Robot może pracować bez przerwy na trzy zmiany, nie wymaga urlopów, a jego wydajność nie spada w nocy czy nad ranem. Eliminuje to koszty nadgodzin oraz rotacji pracowników na najtrudniejszych stanowiskach.

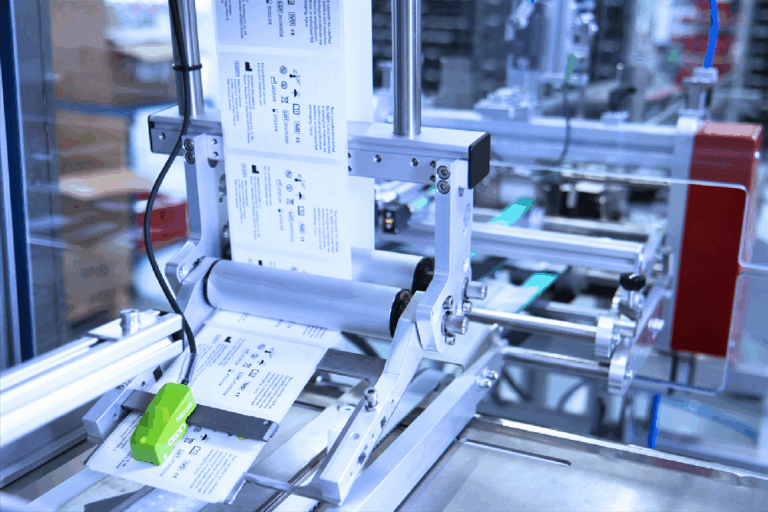

- Redukcja odpadów i braków: Człowiek, nawet najbardziej doświadczony, miewa gorsze dni. Robot wykonuje każdy ruch z powtarzalną, milimetrową precyzją. Przekłada się to na gigantyczne oszczędności surowca, szczególnie w branżach takich jak przetwórstwo tworzyw czy przemysł papierniczy.

- Skrócenie czasu cyklu: Dzięki optymalizacji ścieżek ruchu, dobrze zaprogramowany robot może wykonywać zadania o kilkanaście procent szybciej niż pracownik manualny. W skali roku oznacza to tysiące dodatkowych produktów opuszczających linię.

- Oszczędność energii i mediów: Nowoczesne roboty potrafią zarządzać energią w sposób inteligentny, a precyzyjne dozowanie mediów (np. kleju, farby czy chłodziwa) ogranicza ich marnotrawstwo.

Przykładowa kalkulacja ROI

Przyjmijmy prosty model biznesowy: wdrożenie stanowiska do paletyzacji.

- Koszt całkowity wdrożenia: 400 000 zł.

- Zastąpienie pracy 2 osób na dwóch zmianach: (koszt pracodawcy ok. 8 000 zł/osoba/miesiąc) = 192 000 zł rocznie.

- Zysk z redukcji braków i zwiększenia tempa pracy: ok. 40 000 zł rocznie.

- Suma rocznych oszczędności: 232 000 zł.

W takim scenariuszu czas zwrotu wynosi nieco ponad 20 miesięcy. Po tym okresie każde podniesione przez robota pudełko generuje dla firmy czysty zysk, który wcześniej pochłaniały koszty operacyjne.

Rola profesjonalnego wdrożenia w tempie zwrotu

Warto pamiętać, że matematyka jest bezlitosna: im lepiej zaprojektowane stanowisko, tym szybszy zwrot z inwestycji. Źle zoptymalizowany algorytm, częste błędy komunikacji z resztą linii czy awaryjne zatrzymania wynikające z błędów logicznych mogą wydłużyć okres zwrotu o lata.

Właśnie dlatego kluczowe jest wsparcie doświadczonego partnera. Zespół Amister nie tylko pomaga w technicznej realizacji projektu, ale przeprowadza inwestora przez cały proces analizy, od doboru odpowiednich komponentów, projektowanie CAD, po zaawansowane testy wydajnościowe. Dzięki temu masz pewność, że Twoja fabryka zyska narzędzie, które nie tylko unowocześni produkcję, ale przede wszystkim zacznie na siebie zarabiać w najkrótszym możliwym czasie.